碳化硅 MOSFET 更是被证实为硅 IGBT 在太阳能、储能系统、电动汽车充电器和电动汽车等领域的商业可行替代品。在这些应用中,效率的提升以及滤波器尺寸的减小,足以抵消半导体材料成本的增加。而随着能源成本的上升,以及关于电流谐波和二氧化碳排放的监管要求日益严格,工业电机驱动领域也开始寻求更高效率的解决方案。与此同时,大规模生产的、具备短路能力的碳化硅功率器件的广泛普及,为碳化硅在电机驱动中的应用创造了有利条件。赛米控丹佛斯通过对两种不同类型的变频器进行考察,全面检验了碳化硅在不同电路位置所展现出的技术优势。

现代高性能变频器通常采用有源前端(AFE),用有源器件取代无源整流器进行线路连接,主要出于两个重要原因。其一,是为了解决变频器对电网产生的谐波问题。三相桥式有源器件能够与电源频率同步,从电源中吸取接近单位功率因数的正弦波电流。这种拓扑结构不仅能够满足谐波要求(例如美国的 IEEE 519 标准),还能有效提高电网利用率。随着工业应用的持续电气化,这一问题变得愈发关键。其二,使用 AFE 能够将能量回馈到电网。在运行过程中会产生能量的应用场景中,这一特性具有显著的优势。否则,这些能量必须通过被动制动电阻来耗散。这类应用涵盖了伺服驱动、起重机、电梯、自动扶梯、下坡输送机、测功机等众多领域。

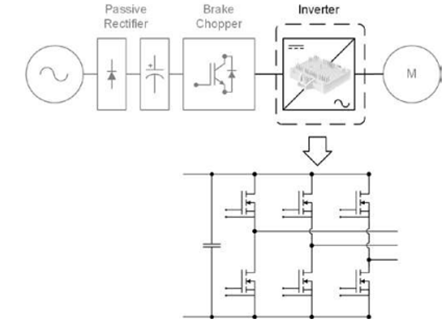

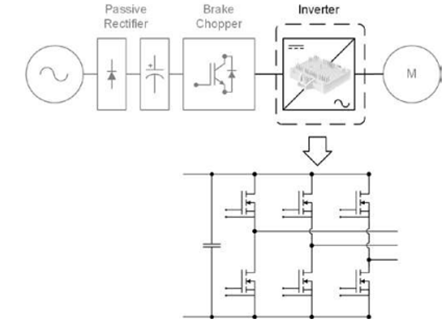

简单的 AFE 通常采用如图 1 所示的电路。在这类电路中,用碳化硅 MOSFET 替代 IGBT 及对应的续流二极管,能够为整个系统带来诸多好处。以一个完整的 20kW(27 马力)AFE 驱动器为例,其运行参数如下:

| 运行参数 | 数值 |

|---|

| 直流母线电压(VDC ) | 750V |

| 输入电压(Vline) | 400V |

| 输入电流(Iline) | 30A |

| 功率因数(PF) | 0.98 |

| 输入频率(fline) | 50Hz |

| 开关频率(fsw) | 硅(Si)= 5kHz,碳化硅(SiC)= 20kHz |

| 热阻(Rth (s - a)) | 0.31K/W |

| 环境温度(Tamb) | 40°C |

在此次比较中,标准硅 IGBT 功率模块采用了一代(第七代)的 1200V/50A IGBT,而选定的碳化硅 MOSFET 功率模块则使用了 1200V/18mΩ MOSFET。两种模块均采用了来自赛米控丹佛斯的 SEMITOP E1 封装。在模拟过程中,将碳化硅的开关频率提高,直至其结温与硅器件相同。模拟结果如下表所示:

| 模块 | 硅 IGBT | 碳化硅 MOSFET |

|---|

| SK50GD12T7ETE1 | SKS0MD120RM04ETE1 |

| 开关频率 | 5kHz | 20kHz(4 倍) |

| AFE 滤波器损耗 | 463W | 291W |

| 转换器损耗 | 247W | 175W( - 34%) |

| 总损耗 | 710W | 466W( - 34%) |

| LCL 滤波器体积 | 8225cm3 | 2448cm3( - 70%) |

| LCL 滤波器重量 | 19.4kg | 10.2kg( - 47%) |

从表 1 的模拟结果可以看出,即使在四倍的载波频率下,碳化硅器件在每个三相电路中仍能实现 34% 的总损耗降低。此外,更高的开关频率对 LCL 滤波器的尺寸产生了直接影响,所需的电感和电容显著减少。电感器的总重量几乎减半,而总体积减少了 70%。尽管碳化硅功率模块的成本高于硅器件,但从系统的总拥有成本角度来看,碳化硅带来的优势十分明显。更小的驱动器体积和重量,不仅减少了运输、包装和存储空间,还使安装更加便捷,同时降低了功率损耗,实现了节能和成本降低,并且减少了冷却需求。当从更广泛的角度审视时,碳化硅(SiC)带来的巨大好处不仅能够弥补组件成本,还能在 AFE 应用的整个产品生命周期内提供实质性的成本效益。

在驱动器的逆变器侧,连接到电机的部分,应用碳化硅器件面临着更多的挑战。与 AFE 示例相比,这里需要考虑一些限制和关键要求。逆变器必须具备承受短路的能力,同时 dv/dt 必须得到限制(例如,<5kV/μs),以避免对电机造成损坏。此外,开关频率也受到限制,以确保驱动损耗在可接受的水平,并避免在屏蔽电机电缆中产生过大的漏电流。

碳化硅 MOSFET 的短路能力长期以来一直是一个备受关注的关键问题。然而,随着一代产品的问世,现有的碳化硅器件已经能够处理几微秒的短路,使其成为电机驱动的可行选择。

从图 2 的原理图可以看出,在这种应用中,无法通过提高开关频率来减少磁性元件的设计。尽管如此,碳化硅仍然具有一定的优势。以一个典型的 15kW(20HP)电机驱动为例,其参数如下,这些参数通常在可变扭矩应用中较为常见:

| 运行参数 | 数值 |

|---|

| 直流母线电压 | 560V |

| 输出电压 | 355V |

| 输出电流 | 264A |

| 过载能力 | 1 分钟 |

| 功率因数(PF) | 0.98(永磁电机) |

| 输入频率(fline) | 50Hz |

| 开关频率(fsw) | 硅(Si)/ 碳化硅(SiC)= 5kHz(dv/dt 限制在 5kV/μs) |

| 热阻(Rth (s - a)) | 0.31K/W |

| 环境温度(Tamb) | 50°C |

用于比较的标准硅 IGBT 功率模块采用了一代(第七代)1200V/35A IGBT,封装形式为 SEMITOP E2。所选的碳化硅 MOSFET 功率模块使用了 1200V/18mΩ MOSFET,这是来自 ROHM Semiconductor 的第四代产品,具有 2μs 的短路能力(VG = 18V,Tj = 150°C,VDC = 720V)。对于这两个示例模块,选择外部栅极电阻将 dv/dt 限制在 5kV/μs。

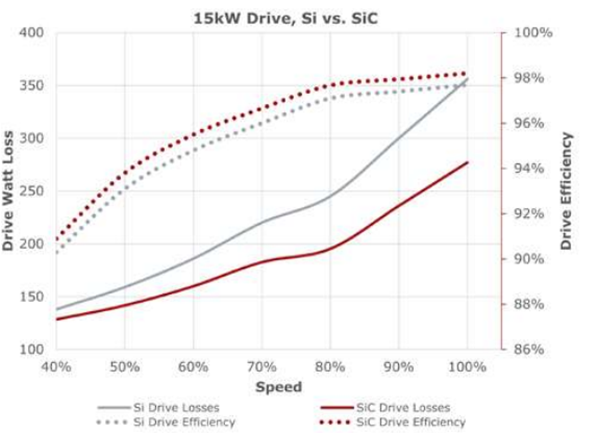

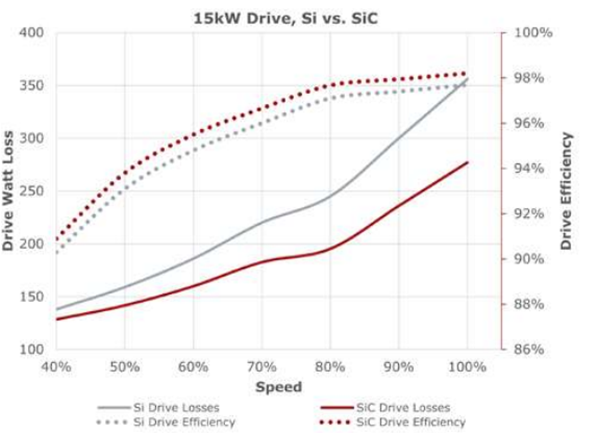

这项应用是驱动一个具有二次方转矩特性的离心泵,如图 3 所示。泵实际上主要在 40% 到 80% 的速度范围内运行,而这个运行区域恰好对应于碳化硅 MOSFET 导通损耗较低的电流范围。

相比于硅 IGBT,MOSFET 在开关损耗方面具有四倍的优势,这是因为碳化硅具有更低的开关损耗。当 MOSFET 的 dv/dt 降低到 5kV/μs 时,与 IGBT 解决方案相比,在开关损耗方面的优势有所减小。然而,由于其线性的正向特性,MOSFET 表现出更低的导通损耗。

这些图表展示了整个 15kW 驱动器(包括二极管前端、直流母线电容器、逆变器)的损耗和效率,分别对应硅 IGBT(灰色)和碳化硅 MOSFET(红色)。

结果显示,在整个适用的速度范围内,碳化硅在损耗方面具有明显优势。在低速时,碳化硅装备的驱动器比硅版本的损耗低 7%,在全速时损耗低 22%。这相当于在低速时总效率提高了 0.6%,在高速时提高了 0.5%。这些数值可以通过查看驱动器在不同操作速度下的时间分布,转化为实际的年度能耗节省。图 5 中的年度负载估计基于工业泵驱动器的典型应用。如果计算每个负载点的损耗,就可以为每种驱动器计算出一年内的总能耗。

一年内,配备碳化硅的驱动器仅消耗了 377 千瓦时的累计能源支出,而配备硅(Si)的驱动器则消耗了 651 千瓦时。这种能源消耗减少 42% 具有实际的环境和财务影响。温室气体排放每年减少 125 公斤二氧化碳(根据 2023 年混合标准)。在像德国这样的国家(2023 年电价为 0.20 欧元 / 千瓦时),配备碳化硅的驱动器增加的成本在一年内就能得到补偿;或者在美国这样电费显著较低的国家,不到三年就能收回成本。

,使用碳化硅还具有物理上的优势。由于碳化硅具有较低的半导体功率损耗,在相同温升的情况下,可以将散热器体积减少多达 71%。对于工业驱动器来说,这意味着可以减少气流和冷却风扇的数量。此外,安装驱动器的面板和机柜可以更小更轻,从而减少材料、物流和安装成本。相反,如果保持相同的热设计,给定电机驱动框架尺寸的输出功率可以增加多达 25%。

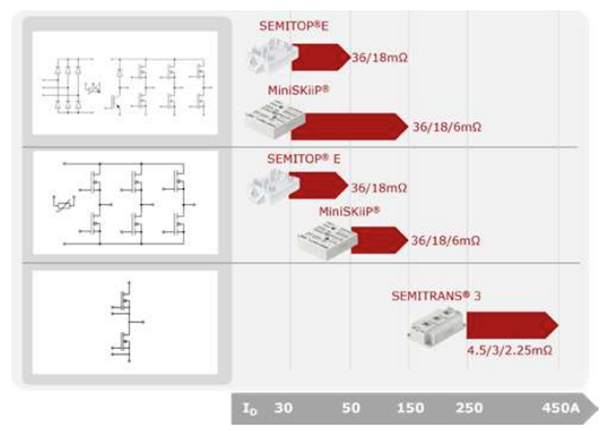

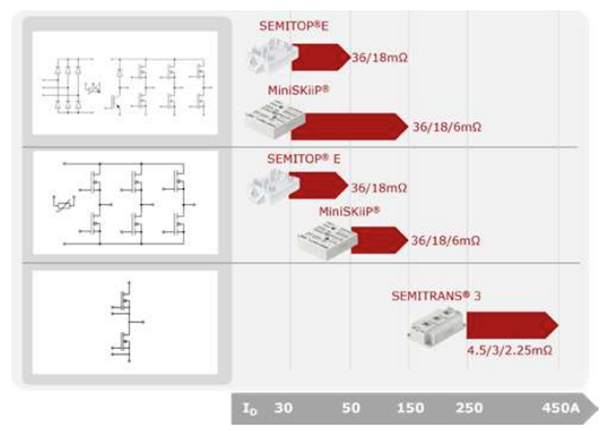

为了满足驱动制造商的需求,赛米控丹佛斯提供了常见拓扑结构和封装形式的碳化硅功率模块。SEMITOP E、MiniSKiiP 和 SEMITRANS Classic 都配备了来自 ROHM 的第四代碳化硅 MOSFET,具有短路能力和单极性栅极控制功能。这些器件与现有的硅器件引脚兼容,并配备了高性能的预涂覆热界面材料。为了获得的功率循环可靠性,MiniSKiiP 封装中提供了烧结芯片,这些改进使得碳化硅能够在具有严重过载峰值的应用中使用,如伺服或机器人驱动。