在当今电子系统设计中,对于实时性、低延迟和高速数据处理的需求日益增长。MAX22190 和 MAX22199 这两款工业级数字输入芯片,默认情况下提供串行化数据输出。然而,在一些对实时性要求极高的系统中,为每个工业级数字输入通道提供电平转换的实时逻辑信号显得尤为重要。这些芯片在基于 SPI 或引脚(LATCH)的时序控制下,能够对 8 个 24 V 灌电流输入的状态进行采样和串行化,用户可以通过 SPI 读出这 8 个状态。采用串行接口的优势在于能够尽量减少需要隔离的逻辑信号数量,这对于高通道数字输入模块的设计非常有帮助。

逻辑信号的串行化是通过对信号进行同步采样,将其转换为时间量化的形式。但这种方式会导致实时信息内容的丢失,在某些特定系统中,这种信息丢失可能会引发严重问题。例如,在增量编码器或计数器等应用中,它们更关注开关信号之间的时序差异。对于这类应用,要么需要采用高速采样和高速串行读出的方式,要么可以利用 MAX22195 所提供的非串行化并行数据。通过并行操作方式使用 MAX22190/MAX22199,不仅能够实现诊断功能,还能提供配置的灵活性。接下来,我们将深入探讨这种方法的特点、局限性以及设计时需要考虑的因素。

这项技术的在于将 8 个 LED 输出用作逻辑信号。LED 能够直观地指示数字输入的状态,这对于模块的安装、维护和使用都具有重要意义。IEC 61131 - 2 标准对工业级输入的特性和规格进行了明确的定义,而输出状态本质上是二元的,即要么为开,要么为关。

MAX22190/MAX22199 采用无能耗 LED 驱动器,LED 由现场传感器 / 开关供电,而非从数字输入模块中的电源获取电流 / 功率。这些器件会将输入电流限制在由 REFDI 电阻设置的某一水平,其目的是尽量降低模块的功耗。对于常见的 1 型 / 3 型数字输入,输入电流通常设置为约 2.3 mA(典型值),该值大于 IEC 标准要求的 2.0 mA 值。芯片会将约 2.3 mA 现场输入(IN)电流的大部分传输至 LED 输出引脚,自身仅消耗约 160 μA 电流。

由于 LED 驱动器输出的是电流而非电压,因此需要将电流转换为电压,才能与其他逻辑器件(如数字隔离器、微控制器等)进行对接。电阻是实现这一转换简便的跨阻元件。

产品数据手册中并未介绍如何以这种方式使用 LED 输出引脚,下面我们来探讨其特性和可能存在的局限性。

在 LED 引脚上使用接地电阻来产生电压输出时,需要考虑多个方面的问题。例如,LED 引脚容许的电压是多少?从 LED 引脚到 IN 引脚是否存在交互 / 反馈?具体而言,由于 IEC 标准规定了电流水平,LED 引脚上的电压是否会导致 IN 输入电流发生变化?LED 输出电流是否会表现出不良的瞬态行为,如过冲或上升 / 下降缓慢?当输入以高速率切换时,LED 输出是否适合用作高速逻辑信号?LED 输出是否需要滤波(可通过 SPI 编程)

根据 MAX22190/MAX22199 数据手册所列的额定值,容许的 LED 引脚电压为 +6 V。因此,LED 引脚适合用作 5 V(和 3.3 V)逻辑输出,但必须注意,电压不得高于 6 V。同时,还需要评估 LED 引脚电压对其他关键特性的影响,特别是在高 LED 引脚电压下 IN 输入电流的变化,因为相关标准对 IN 输入电流有明确的要求。对于 3 型数字输入,需要关注的关键情况是现场电压接近所定义的 11 V 导通状态阈值电压时。

对于接近 11 V 电平的三个现场输入电压(9 V、10 V 和 11 V),图 2 显示了实测的现场 IN 电流与 LED 引脚电压的依赖关系。选择 10 V 和 9 V 电平是因为它们处于 3 型输入的过渡区间内,并且它们的输入电流没有值要求,而 11 V 要求输入电流的值为 2 mA。

当现场电压为 11 V 阈值时,蓝色曲线显示:当 LED 电压高于约 5.8 V 时,IN 电流开始下降。在 6 V 时,电流仅下降 0.6%。对于 9 V 和 10 V 的情况(它们处于对电流无明确要求的过渡区间),测量结果显示:对于高达 5.5 V 的输入,输入电流仍然高于 2 mA。

综上所述,以上结果表明 MAX22190/MAX22199 能够产生 5 V LED 逻辑输出(及 3.3 V 等较低电压逻辑输出),同时仍然兼容 3 型数字输入。对于 1 型数字输入,情况相对简单,因为导通阈值为 15 V,要高得多,因而 LED 引脚也能提供 5 V 逻辑电平,而不会对现场输入电流产生任何影响。

关于切换条件下 LED 输出电流的瞬态行为,图 3 展示了 10 kHz 切换的情况。使用 1.5 kΩ 电阻将电流转换为电压,示波器截图显示,LED 输出不会产生可能损坏逻辑输入器件的瞬态过冲或下冲,上升和下降时间很快,不会造成信号失真。

图 3. 10 kHz 切换;通道 1:现场输入;通道 2:LED 输出。

MAX22190/MAX22199 具有 SPI 可编程滤波器,支持每通道毛刺 / 噪声滤波,这些器件提供 8 个长 20 ms 的滤波时间常数。针对高速应用,可以旁路滤波器,选定的噪声滤波也适用于 LED 输出,以使视觉表现与电信号一致。同时,诊断功能也通过 SPI 提供,例如低电源电压报警、过热警告、REFDI 和 REFWB 引脚上的短路检测及现场输入的断线检测。

寄存器位的上电默认状态为:所有 8 个输入都处于使能状态;所有输入滤波器都处于旁路状态;断线检测处于禁用状态;REFDI 和 REFWB(仅限 MAX22199)引脚的短路检测处于禁用状态。因此,在不需要毛刺滤波(比如对于高速信号)和诊断的应用中,无需使用 SPI 接口。如果需要每通道可选的毛刺 / 噪声滤波,或者需要诊断检测功能,则可以使用 SPI。

下面以滤波时间设置为 800 μs 的 200 Hz 开关信号为例,展示毛刺滤波器对 LED 输出的影响。指定的毛刺宽度通过改变占空比来模拟,对正毛刺和负毛刺均进行了研究。

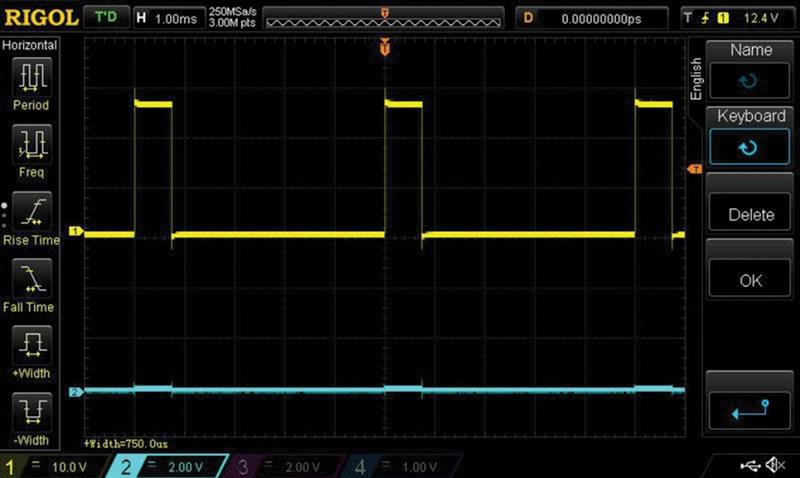

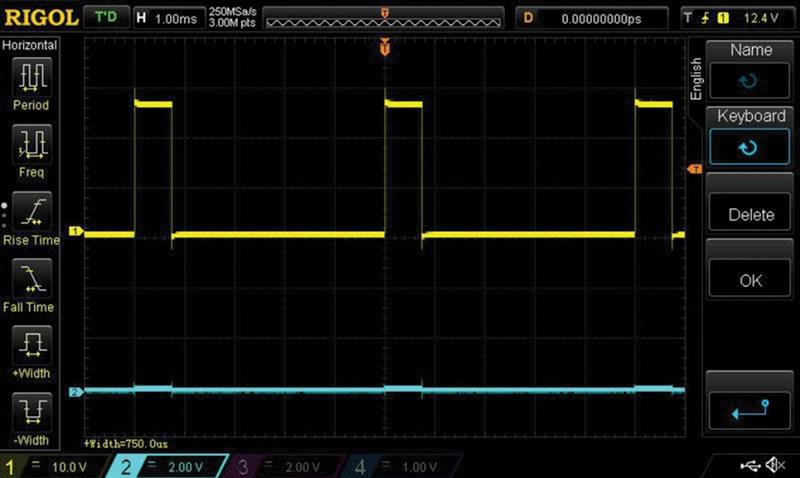

图 4 显示了 750 μs 正脉冲被 800 μs 毛刺滤波器滤除的示例,这说明正毛刺滤波对 LED 输出和 SPI 数据均有效。

图 4. 正毛刺滤波。

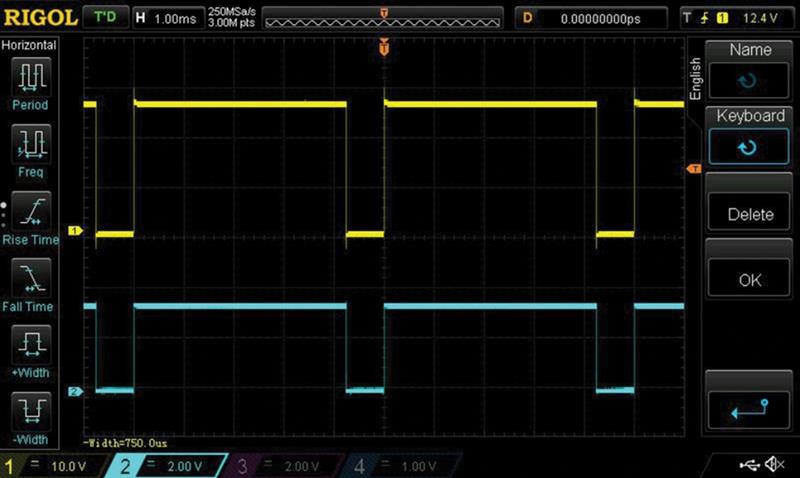

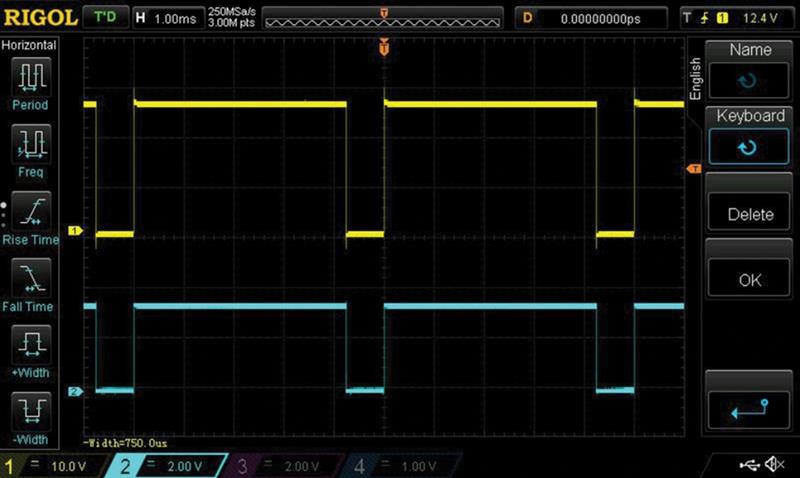

然而,负毛刺并未在 LED 输出端被滤除,如图 5 所示,750 μs 下降脉冲传播到 LED 输出端。这与使用 SPI 读出数据的情况不同,后者的正毛刺和负毛刺均被成功滤除。

图 5. 负毛刺滤波。

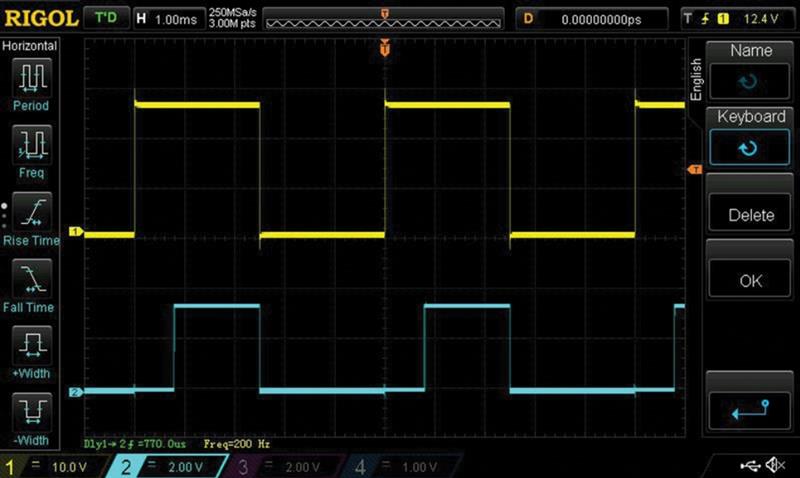

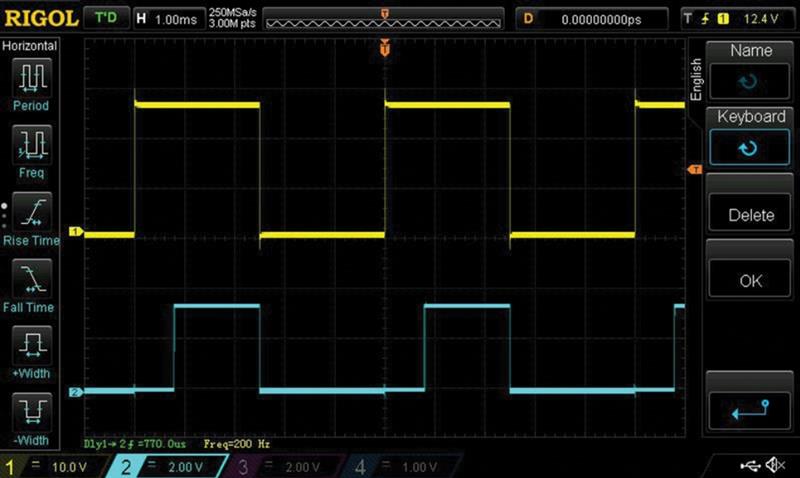

图 6 显示了使能 800 μs 毛刺滤波器且输入以 50% 占空比切换时的 LED 输出信号。上升沿延迟约 770 μs,而下降沿没有延迟,这说明滤波器未能妥善处理 LED 输出。

图 6. 对 LED 输出的滤波效应。

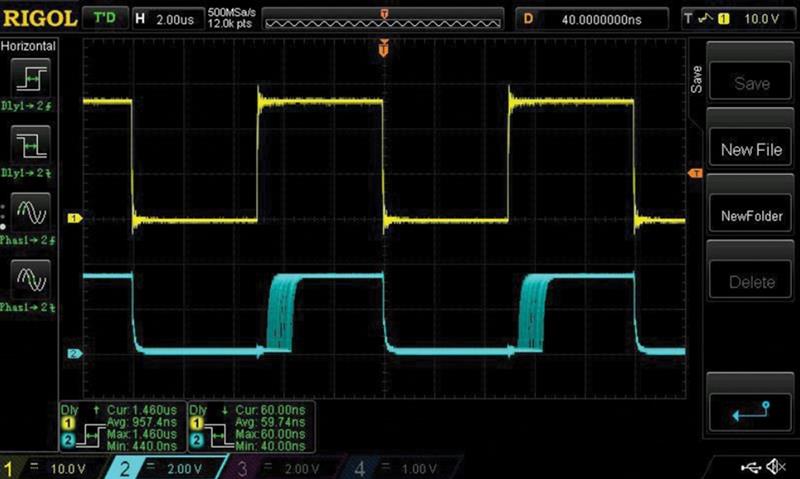

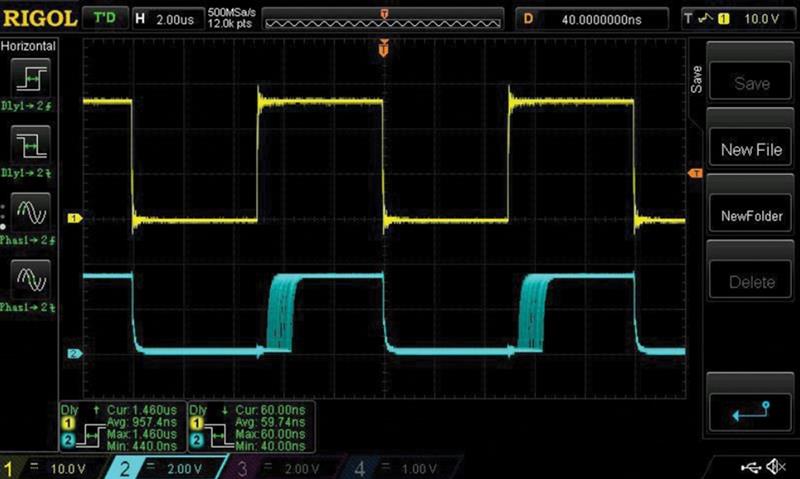

对于要求高开关频率、低传输延迟或低偏斜的应用,毛刺滤波会被禁用。在旁路模式(毛刺滤波器)和 100 kHz 输入下,LED 输出产生图 7 所示的波形。下降沿显示出约 60 ns 的低传输延迟,但上升沿具有显著的传输延迟和抖动,上升沿抖动在 ±0.5 μs 范围内,平均传输延迟为约 1 μs。上升延迟和抖动的原因是约 1 MHz 的采样,如数据手册中所述。在下降沿不会发生采样,因此响应速度很快。

图 7. 100 kHz 输入切换,滤波器旁路。

这表明,LED 输出具有约 1.5 μs 的上升时间 / 下降时间偏斜,并伴有抖动。通道间偏斜在下降沿较低,但在上升沿要高得多,这可能会限制 LED 输出在某些应用中的使用。

在将 LED 输出引脚用作电压输出时,还需要考虑一些重要的设计事项。为确保安全,应当对 MAX22190/MAX22199 电流驱动型 LED 输出的电压进行限制,使之不超过所驱动的逻辑输入的安全电平。虽然 REFDI 电阻将 IN 现场输入电流设置为典型电流水平,但实际 IN 电流存在 ±10.6% 的容差,如数据手册中所述。因此,电阻两端的电压将在 ±10.6% 范围内。逻辑输入通常存在严格规定的额定值,如 VL + 0.3 V,其中 VL 为逻辑电源电压。当连接两个逻辑信号时,通常使用公共 VL 电源来确保匹配,因为标准逻辑输出采用推挽或开漏输出,其输出电压由逻辑电源 VL 定义 / 限制。为了确保输入不超过额定值,可以降低典型 LED 引脚的输出电压。或者,可以认为 LED 引脚的约 2.3 mA 输出电流不会对逻辑输入造成损害,因为逻辑输入通常设计成能够承受远高于此的闩锁电流(一般在 50 mA 至 100 mA 范围),但这需要针对所考虑的器件进行验证。第三种方案是通过箝位来限制电压,此方案相对而言不理想。

标准逻辑输出为推挽式,阻抗较低,为驱动逻辑输入提供了很好的灵活性。相比之下,LED 输出是开漏输出,开关速度由下拉电阻和寄生电容决定。在无额外电容的情况下,可以实现 100 kHz 及以上的开关频率。