在芯片制造过程中,半导体的掺杂浓度及图形测量是至关重要的环节,它们对于确保芯片的性能和质量起着关键作用。下面将详细介绍半导体掺杂浓度及图形测量的相关方法。

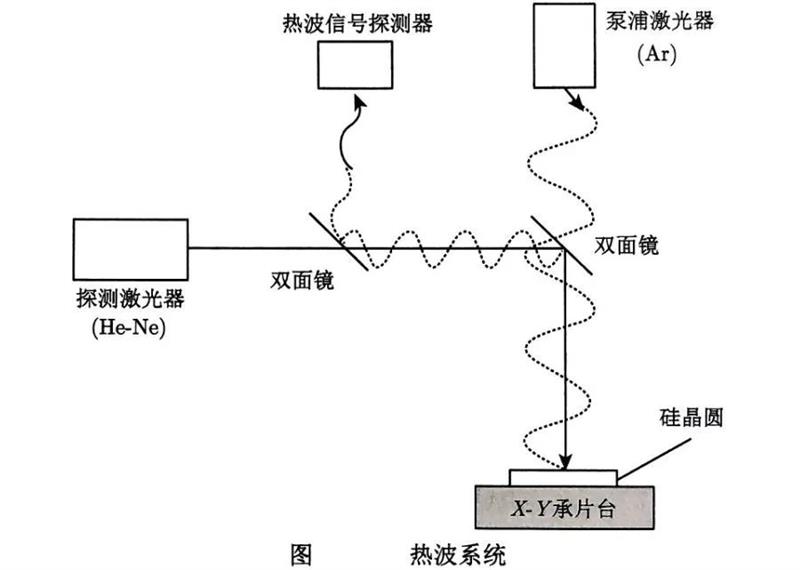

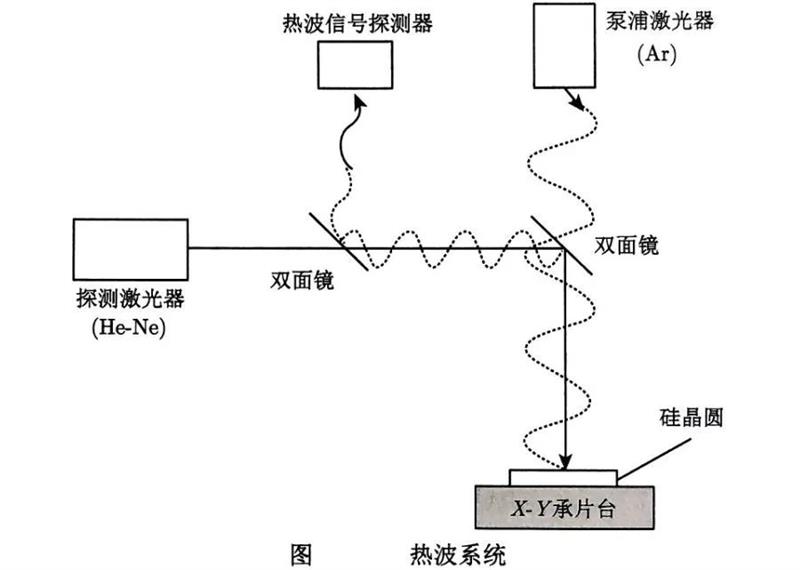

- 热波系统

热波系统是基于激光诱导热效应与晶格缺陷的关联性来实现掺杂浓度评估的。其具体工作原理为:氩泵浦激光通过双面镜聚焦于晶圆表面,利用光热效应产生周期性热波,这会导致局部晶格缺陷密度发生变化。当氦氖激光束沿着相同光路反射时,其反射系数的变化量与缺陷点数量成正比。这种方法打破了传统技术对晶圆图形化的限制,无论是无图形晶圆还是有图形晶圆,都能进行掺杂浓度检测。通过建立缺陷密度与掺杂浓度的定量关系模型,该方法可以有效表征离子注入工艺的均匀性以及掺杂剂活化效率,尤其适用于需要快速进行工艺监控的场景。 - 电容 - 电压法测硅外延层纵向杂质分布

电容 - 电压法主要用于对薄层高阻外延材料进行高精度的纵向杂质分布表征。此方法是基于肖特基接触的电容 - 电压特性分析构建的。通过制备金属 - 半导体单边突变结,利用势垒电容与耗尽层宽度之间的物理关联,建立起掺杂浓度分布解析模型。其关键结论包括:掺杂浓度与微分电容特性直接相关,通过测量不同偏压下的电容值 C 以及微分电容 - 电压斜率,就可以利用公式直接计算出掺杂浓度;耗尽层宽度与电容呈反比关系,由公式 XD=Cεrε0 确定,通过变偏压扫描能够获得掺杂浓度随深度变化的连续分布曲线。该方法突破了三探针法的测量极限,适用于亚微米级薄外延层以及高电阻率材料,其纵向分辨率可达纳米量级,为外延生长工艺的优化提供了关键参数支撑。

- 表面缺陷检测

- 无图形晶圆检测:主要采用光学显微镜与光散射缺陷检测仪组合的方式进行检测。以 “单片晶圆单工艺步颗粒增量(Particles Per Wafer Per Pass)” 作为工艺监控指标,用于评估设备的洁净度。该检测方法能够实现对粒径 0.1μm 以下颗粒的分类统计以及空间分布映射,为工艺设备清洁度管理提供了量化依据。

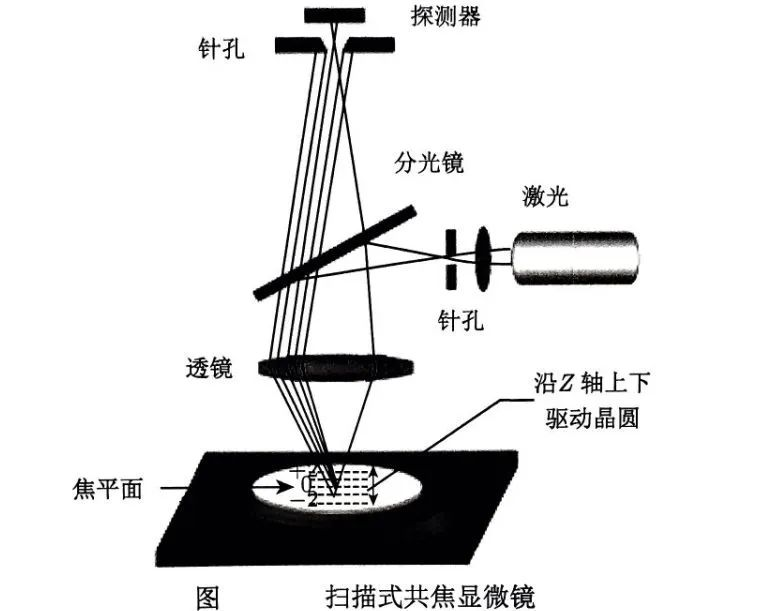

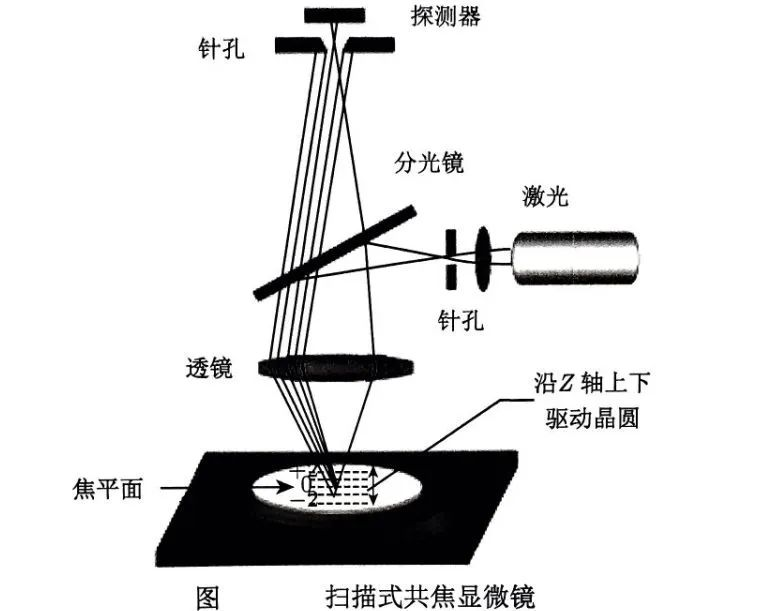

- 有图形晶圆检测:基于激光扫描引发的光散射效应,通过探测反射 / 散射光强的差异来识别缺陷。扫描式共焦显微镜是关键设备,它通过点光源逐点扫描成像,能够有效抑制焦外噪声,实现纳米级表面形貌解析。此检测方法可以同步获取颗粒尺寸、形貌特征以及表面粗糙度等参数。

- 关键尺寸(CD)测量

- 光学显微镜:适用于 0.5μm 以上特征尺寸的初代集成电路制造。

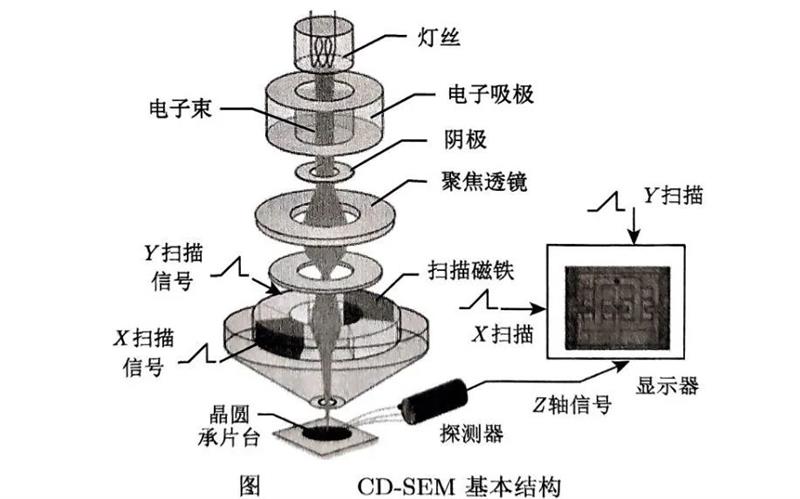

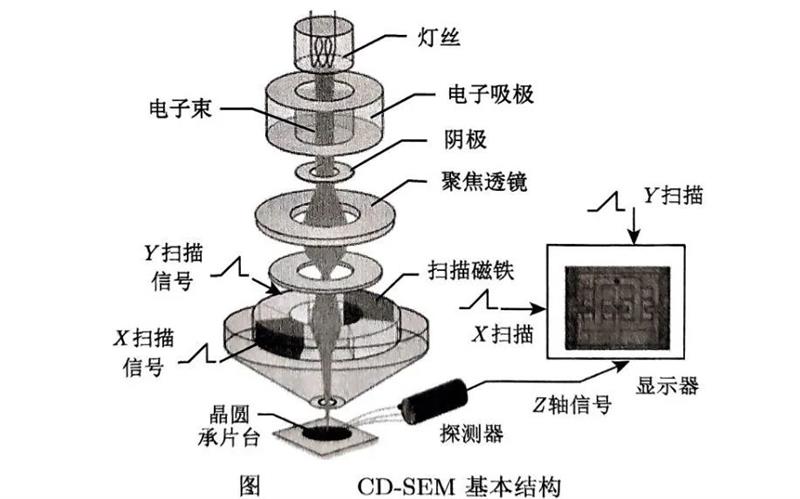

- 远小于可见光波长,因此能够实现亚纳米级的测量精度。它有低能电子束(<2keV)和高能模式(100 - 200keV)两种检测模式,低能模式可实现非破坏性在线检测,高能模式则支持深层结构成像。CD - SEM 的束斑直径在 2 - 6nm 之间可调,以匹配先进工艺节点的需求,工作腔体维持 10??Torr 量级的真空度,确保电子束传输的稳定性。

台阶覆盖性评估

台阶覆盖性评估

形貌表征遵循共形覆盖标准,即侧壁倾角与膜厚均匀性要满足工艺设计规则。若出现非共形覆盖产生的空洞缺陷,可通过表面形貌仪进行检测,该设备具备微压力接触式扫描能力。采用电磁力传感技术,实现了非破坏性检测,垂直分辨率可达纳米量级,动态范围能够覆盖从原子级平整度到微米级台阶高度的形貌测量。- 套刻精度(Overlay)控制

理想的图形对准条件是 X/Y 方向标记偏移量(ΔX,ΔY)同时趋近于零。若单向或双向偏移超出工艺容差(通常为特征尺寸的 1/3),则判定为失效。通过专用标记图形的相对位移来量化对准精度,套刻误差会直接影响多层布线层间电学连接的可靠性。 - 电容 - 电压(C - V)测试法

该方法的器件模型等效电路是由栅氧化层电容与半导体空间电荷区电容串联组合而成。在强反型区呈现双电容串联特性,积累区则表现为纯栅氧化层电容。测试流程包括初始 C - V 扫描(从负压到正压),用于提取氧化层厚度和衬底掺杂浓度;进行高温偏压处理(200 - 300℃),驱动可动离子至界面态;再进行后处理 C - V 扫描,计算平带电压偏移量,以量化氧化层缺陷密度。通过平带电压的变化可以评估栅介质的质量。 - 接触角测量技术

接触角 θ 反映了液体(如去离子水)在晶圆表面的润湿行为。当 θ<90° 时,表征表面为亲水性,与表面清洁度呈正相关;当 θ>90° 时,表征表面为疏水性,可能指示存在有机物污染。通过监测接触角的突变(Δθ>5°)可以预警表面沾污,并且该技术与 XPS 等表面分析手段互补,能够建立润湿性 - 化学态对应关系。

台阶覆盖性评估

台阶覆盖性评估