在当今时代,电力电子技术在过去几十年间经历了翻天覆地的变革,它彻底改变了电能生产、传输和消费的方式。在整个能源链中,传统单向开关(UDS)长期以来一直作为功率转换系统的组件,在众多应用领域实现了可靠性能。然而,随着科技的不断发展,传统单向开关的固有局限性逐渐凸显,制约了工程师对更紧凑、高效和经济的功率转换系统的追求。英飞凌氮化镓双向开关的问世,无疑为这一局面带来了彻底的改变。

单向开关的固有局限一直是困扰工程师的难题。在需要双向电压阻断的应用场景中,设计人员不得不采用多个分立器件背靠背连接。这种方式不仅使得系统复杂度大幅提高,占板面积增大,成本上升,还额外引入了导致开关性能和效率降低的寄生参数。更重要的是,传统三端单相开关器件不具备独立进行双向电流控制的灵活性,这限制了其在先进功率转换拓扑中的应用。

随着市场对更高功率密度、更高效率和更低系统成本的追求,这些挑战变得愈发严峻。对于 Vienna 整流器、T 型变换器和 HERIC 架构等拓扑,采用分立器件背靠背连接的传统方案,已经无法满足持续演进的市场需求。因此,开发能够突破这些根本性限制并实现全工况性能提升的创新解决方案成为了当务之急。

为了应对这些挑战,英飞凌率先推出了一项突破性解决方案:CoolGaN?双向开关(BDS)650V G5 系列。这一创新器件系列为功率开关技术带来了革命性变化,可为新一代功率转换系统提供前所未有的控制灵活性。与需要多个分立器件背靠背连接的传统方案不同,这是一个能够主动实现双向电压和电流阻断的单片集成式解决方案。

英飞凌 CoolGaN?双向开关产品组合覆盖了多电压等级需求。650V 系列提供 TOLT 和 DSO 封装,850V 版本也即将上市;同时,还推出了 40V 起的低压器件,它们在消费电子领域可用作电池阻断开关。

CoolGaN? BDS 650V G5 采用了革命性的共漏双栅结构,并基于英飞凌历经验证的高可靠性栅极注入晶体管(GIT)技术。这一独特架构可通过单一漂移区实现双向电压阻断,较之传统背靠背方案显著缩小了晶圆尺寸。紧凑型集成式设计不仅节省了空间,还能降低寄生参数影响,从而实现更快的开关速度和更高的转换效率。

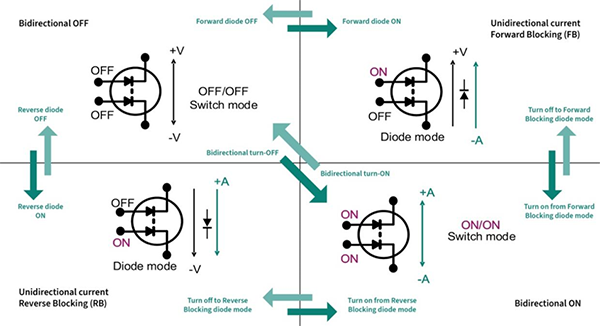

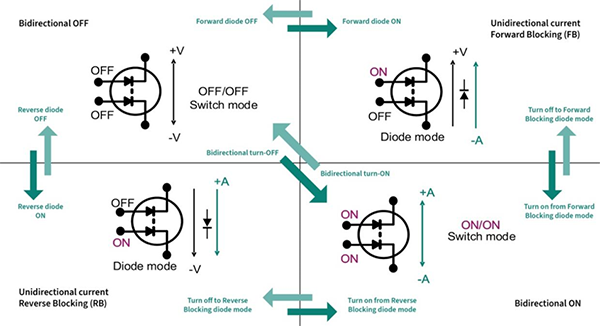

高压 CoolGaN? BDS 系列的真正独特之处在于其前所未有的四象限控制能力。与传统三端单向开关不同,BDS 拥有四个有源端子外加一个衬底端子。这种配置可支持四种工作模式:两种传统导通 / 关断模式和两种二极管模式,让设计人员拥有了无与伦比的控制灵活性。

在双向关断模式下(开关模式:关断),当双栅极施加零 / 负偏压时,该器件可双向阻断电压,实现开路。而在双向导通模式下(开关模式:导通),当双栅极激活时,该器件允许电流双向自由流动,此时它的作用类似于导通状态下的标准 MOSFET。这两个模式相比传统解决方案已能带来很大优势,而真正的创新来自于两个额外的二极管模式。

二极管模式 —— 反向阻断(RB)和正向阻断(FB)—— 可使 BDS 选择性阻断一个方向的电压,同时允许相反方向的电流流动。在反向阻断模式下,该器件阻断自下而上的电压,但允许电流自上而下流动。而在正向阻断模式下,该器件阻断自上而下的电压,但允许电流自下而上流动。这两个模式对于电压阻断方向已知的软开关操作尤为有益,可确保输出电容安全放电,并实现性能优化。

在 CoolGaN? BDS 设计中,衬底电压控制是一个重大技术难题。传统单向开关通常将衬底连接至源极以抑制背栅效应,从而避免二维电子气浓度降低。然而,这种方法并不适用于采用共漏双源结构的双向开关。若让衬底悬空,将导致电位失控及有害的背栅效应。

为了解决这一难题,英飞凌开发了创新的单片集成衬底电压控制电路。该创新方案可动态选择拥有电位的源极与衬底连接,无需外部辅助电路即可实现性能。这种集成式设计使 BDS 在软 / 硬开关模式下均能保持卓越性能,从而灵活适配不同应用场景下的性能和效率优化需求。

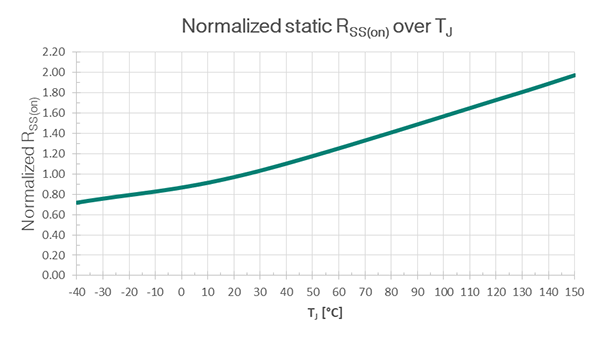

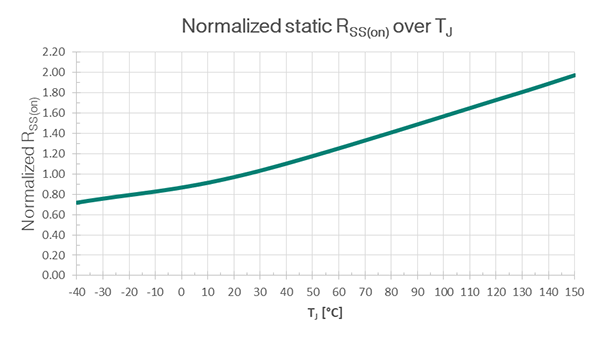

CoolGaN? BDS 实现了全工况下的性能参数优化。其中,源 - 源导通电阻(Rss (on))作为重要的性能参数之一,直接影响导通损耗和总体效率。静态 Rss (on) 在 25°C 至 150°C 温域内呈现近似倍增特性,凸显出系统设计中温度管理的重要性。与某些在低温范围温度系数呈负值的 SiC MOSFET 不同,CoolGaN? BDS 即使在 - 40°C 仍保持正温度系数,确保了全温域运行可靠性。

通过调节稳态栅极电流,Rss (on) 可实现高达 3% 的优化,但需权衡栅极电流损耗。此外,增大栅极电流可使饱和电流提升 60% 以上,有助于在系统设计中实现效率与性能的平衡。

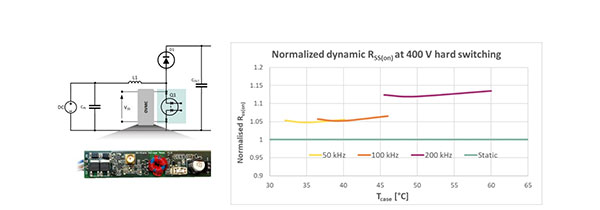

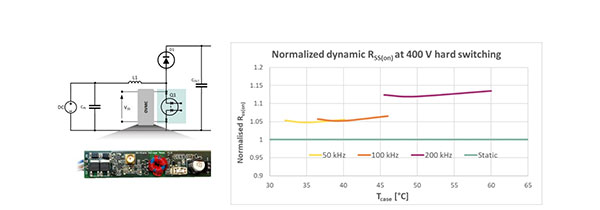

动态源 - 源导通电阻 Rss (on) 可反映 CoolGaN? BDS 在连续开关期间的实际性能,该参数受阻断电压、开关频率及温度的三重影响。利用改进版自补偿双二极管通态压降测量电路(OVMC),搭建一个升压转换器测试装置:其中,BDS 作为低边开关,SiC 肖特基二极管作为高边开关并处于连续导通模式(CCM)。

在 50kHz 和 100kHz 硬开关频率下,动态 Rss (on) 与静态值非常接近,仅增加 5 - 7%。更高开关频率会导致动态 Rss (on) 增大,这是由于测量周期缩短所致。温度对动态 Rss (on) 也有影响,但 CoolGaN? BDS 在典型工况下可保持稳定性能,确保其在终端应用中具有可预测的性能表现。高稳定性凸显出器件设计的鲁棒性,使其特别适用于高开关频率及温度工况恶劣的应用场景。

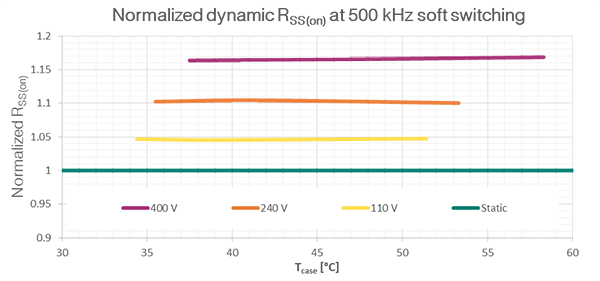

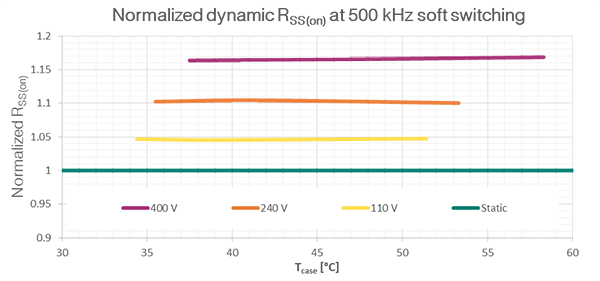

软开关性能更为出色。在 500kHz 开关频率下,电压为 110V 时动态 Rss (on) 较静态值仅增加约 5%;电压为 400V 时动态 Rss (on) 较静态值增加约 16.5%。这种随交流电网电压变化的特性表明,基于交流电压的全周期平均值进行系统设计优化是切实可行的工程方法。更值得注意的是,当开关频率从 100kHz 提高至 300kHz 时,动态 Rss (on) 归一化值仅增加至 1.06,增幅仅为 6%。这充分显示了软开关能够有效减小开关频率对开关性能的影响。

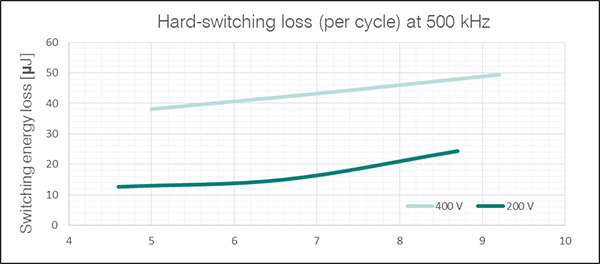

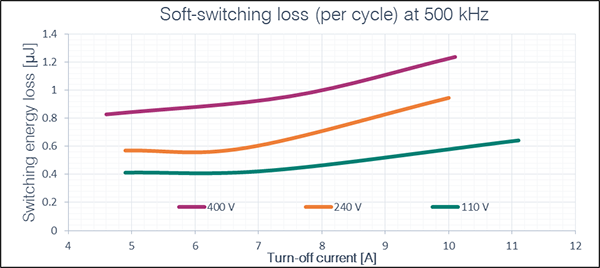

测量开关损耗是评估 CoolGaN? BDS 等宽禁带器件效率的关键。目前尚无能准确区分 BDS 开通损耗和关断损耗的方法。虽然软开关损耗极低,但由于衬底电压控制电路相关损耗及输出电容(Coss)滞回损耗的存在,开通损耗仍不可视为零。因此,所有开关损耗均以每周期开关损耗(即开通损耗与关断损耗之和)来表示,单位为微焦耳(μJ)。

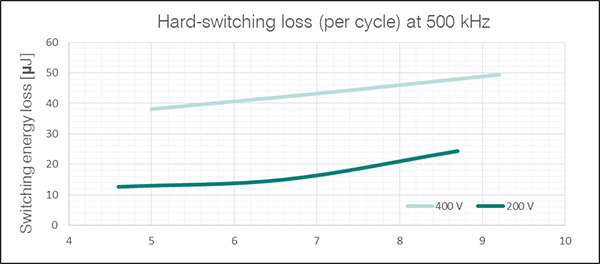

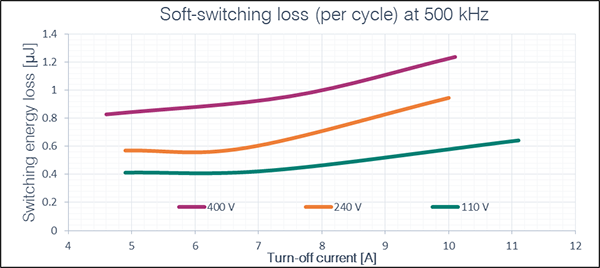

利用升压转换器测试装置在连续导通模式(CCM)下进行硬开关损耗测量,从校准热损耗中减去导通损耗。测量显示,在 500kHz 开关频率下,开关损耗与关断电流及输入电压成正比关系。

利用半桥配置在三角波电流模式下进行三个电压等级(110 V、240 V 和 400 V)下的软开关损耗评估。结果显示,软开关损耗显著低于硬开关。虽然无法分离单个开关事件对应的损耗,但每周期开关损耗总计数据仍有助于设计人员精准预测热管理需求和优化实际应用的效率。

评估 CoolGaN? BDS 时,需将其与传统背靠背结构而非单个单向开关进行对比。

较之 Si 和 SiC B2B 结构,CoolGaN? BDS 具有更优异的品质因数(FoM),其源 - 源导通电阻与栅极电荷乘积(Rss (on)×QG)降低了 85% 以上。这使其每周期开关损耗大幅降低,因此尤其适用于高开关频率的应用。

CoolGaN BDS 采用共漏双栅结构,每个栅极均以自身源极为参考电位进行独立控制,且需配置专属的开尔文源极端子作为栅极驱动器的回流路径。该 BDS 基于 GIT 技术,每个栅极需要一个 RC 外部驱动电路来控制导通和稳态栅极电流。

RC 外部驱动电路的关键优势在于其能够在关断时自动产生负栅极电压,该特性是所有分立式 GaN 开关器件的推荐设计。BDS 的每个栅极需配备独立的隔离型栅极驱动器及隔离式辅助电源。因为有些节点可以共用一个电源,实际所需的辅助电源总数取决于具体电路拓扑。